1. 「止まらない生産性」を測るという発想

これまでの第1回〜第3回では、日本企業の生産性向上が進まない背景として、 一次データがつながっていないことや、 電源・エネルギーが「コスト扱い」されていることを見てきました。 現場の努力や改善は行われているにもかかわらず、止まるたびにその成果が相殺されてしまう構造が続いています。

生産性という言葉は、しばしば「どれだけ多く作れたか」「どれだけ人を減らせたか」といった 効率の指標として使われます。しかし、現実に企業価値を左右しているのは、 その裏側にある「どれだけ止まらなかったか」という側面です。

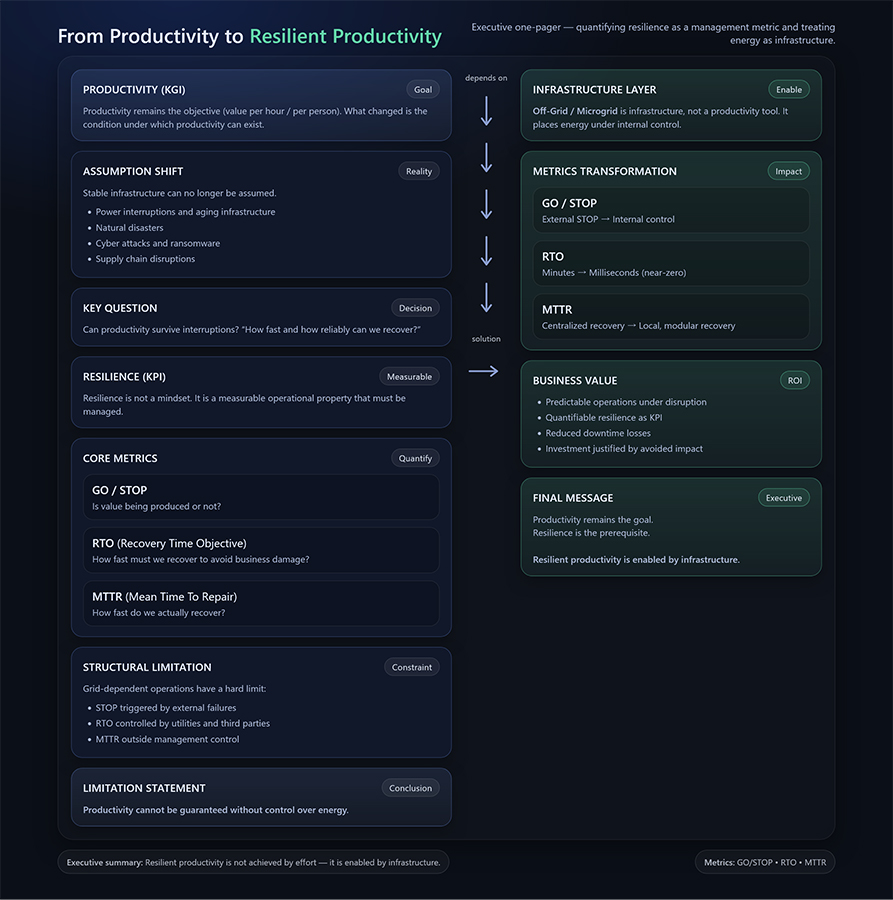

そこで本稿では、単に「効率よく動いている時間」だけではなく、 止まったときのダメージと、そこからの回復力まで含めた生産性をどう測るかを考えます。 そのための枠組みが、GO/STOP、RTO、MTTRという3つの指標です。

2. GO/STOP:稼働している時間だけが「生産性」ではない

まず最初に押さえたいのが、GO/STOPという視点です。 文字通り「動いている状態(GO)」と「止まっている状態(STOP)」を区別し、 それぞれの時間と理由を可視化する考え方です。

多くの現場では、稼働率やOEEといった指標が集計されていますが、 そこにはしばしば「止まり方の違い」が埋もれてしまいます。 例えば同じ1時間の停止でも、

- 計画停止:段取り替えや定期点検など、事前に織り込まれている停止

- 小停止:数分〜十数分のちょっとしたトラブルや段取り調整

- 長時間停止:設備故障や停電など、予期しない停止

これらは同じ「STOP」であっても、意味も影響もまったく異なります。 重要なのは、GO/STOPを時系列で見える化し、「どのSTOPが本当に生産性を削っているのか」を把握することです。

また、GO/STOPは工場や物流センターだけでなく、 バックオフィスや開発部門にも同じように適用できる指標です。 システム障害、データ不整合、承認待ちなど、形を変えた「STOP」が日常的に発生しています。 まずは「何がどれだけ止まっているか」を正直に見える化することが、止まらない生産性への第一歩になります。

3. RTO:再開までの時間をどう短くするか

次に重要なのが、RTO(Recovery Time Objective)です。 これは「止まってから、どれくらいの時間で元の状態に戻したいか」という目標値であり、 本来はBCPやDR(災害復旧)の文脈で語られる指標です。

しかし、RTOは災害時だけでなく、日常の小さな停止にもそのまま当てはめることができます。 たとえば、

- ラインが1時間止まったとき、どれくらいの時間内にどこまで回復できていれば許容範囲なのか

- システムが障害で落ちたとき、業務継続に支障が出ないRTOは何分なのか

- 物流センターが止まったとき、どの優先順位でどのラインから再開すべきなのか

こうした問いに対し、「なんとなく早く復旧してほしい」のではなく、 具体的な時間目標としてRTOを設定することで、 初めて投資判断や体制整備が議論できるようになります。

ここで効いてくるのが、これまでの回で扱ってきた 停電・災害シミュレーション や、 “止める・守る・再開する”という考え方 です。RTOは単なる数字ではなく、「どこまで止めてよくて、どこから先は止めてはいけないか」を決める、 経営と現場の約束事だと言えます。

4. MTTR:現場力の「限界」を数値で見る

3つ目の指標が、MTTR(Mean Time To Recovery/修復に要する平均時間)です。 RTOが「こうありたい」という目標値であるのに対し、MTTRは 「現時点で、現場の力だけでどこまで戻せているか」を示す実績値です。

ここで注意したいのは、MTTRは「現場のがんばり」を評価する指標ではないということです。 むしろ、

- 復旧に必要な手順が整理されていない

- 必要な権限やパスワードが分散している

- バックアップや代替経路が整備されていない

- そもそも「どこまで戻せればよいか」が決まっていない

といった、構造的なボトルネックを炙り出すための指標として見る必要があります。 MTTRが長いということは、現場がサボっているのではなく、仕組み側の限界を示していることが多いのです。

GO/STOPのログと、停止ごとのMTTRを組み合わせて見ることで、 「どのSTOPが、どのくらいのMTTRで、どれだけ生産性を削っているか」が見えてきます。 ここまでくると、もはや「残業でカバーする」「頑張りで取り返す」という発想では追いつかないことが、 数字としてはっきりと見えてきます。

5. GO/STOP・RTO・MTTRをつなげて見える「止まらない生産性」

この3つの指標は、それぞれ単体で見るだけでは不十分です。 重要なのは、GO/STOP・RTO・MTTRを一続きのストーリーとしてつなげて見ることです。

例えば、ある工場ラインや物流プロセスについて、

- GO/STOP:1日のうち、何回・どのタイミングで止まっているか

- RTO:それぞれのSTOPに対して、どのくらいの時間内に戻したいのか

- MTTR:実際には、どれくらいの時間でどこまで戻せているのか

を並べてみると、 「許容できるSTOP」と「許容できないSTOP」が自ずと浮かび上がってきます。 ここで初めて、どこに投資すべきか・どこはプロセス設計で吸収すべきかを議論できます。

第1回・第2回で見てきたように、日本企業ではしばしば 「GOの時間をどう増やすか」だけが生産性向上のテーマになってしまいます。 しかしこれからの時代は、「STOPしたときにどれだけダメージを抑えられるか」までを含めて設計することが、 真の意味での生産性向上だと考えます。

6. レジリエンスの数値化が、投資判断を変える

GO/STOP、RTO、MTTRを組み合わせると、レジリエンスを数値として扱えるようになります。 これは単に「何となく強くなった」ではなく、 「この投資によって、STOPの回数・RTO・MTTRがこの程度改善し、結果としてこのくらい生産性が向上した」 と説明できる状態です。

たとえば、 老朽設備でもできる電源安定化 や 制御・通信レイヤーの電源レジリエンス設計 では、 瞬停や電圧低下によるSTOPを減らし、復旧時間のばらつきを抑えることで、 投資回収につながることを見てきました。

同様に、物流拠点の自動化や AGV/AMRの充電インフラ の設計でも、 GO/STOP・RTO・MTTRをベースに投資効果を説明できるようになれば、 「とりあえず導入する」「なんとなく安心だから」という発想から脱却し、 レジリエンスそのものをKPI化した投資判断へと進めます。

7. 「止まらない生産性」を支えるインフラとしてのエネルギー

最後に、本シリーズの出発点でもあるエネルギーの位置づけについて触れます。 ここまで見てきたように、GO/STOP・RTO・MTTRを改善しようとすると、 ほぼ必ず電源・通信・データ基盤の話に行き着きます。

しかし多くの企業では、エネルギーは依然として 「コスト」「共通経費」「間接部門のテーマ」として扱われがちです。 その結果、電源レジリエンスやバックアップ電源、オフグリッド/マイクログリッドといった取り組みは、 「余裕があればやりたいこと」のリストに押しやられてしまいます。

しかし、GO/STOPのログとRTO・MTTRを並べて見たとき、 エネルギーはもはや単なるコストではなく、 「止まらない生産性」を支えるインフラそのものであることが浮かび上がります。 停電や瞬停によるSTOPをどこまで許容するか、そのときのRTOとMTTRをどう設計するかは、 もはや現場任せではなく、経営判断としてのエネルギー戦略だと言えます。

これからの生産性向上は、単に人員削減や残業削減の話ではなく、 「いつ止まるか分からない前提」で、どこまで止まらずに価値を出し続けられるかという勝負になっていきます。 そのとき、GO/STOPを前提にした時間設計とエネルギー設計が直結した瞬間に、 初めて「止まらない生産性」という言葉に意味が生まれると考えています。